Para a industria mineira do século XXI, non hai dúbida de que é necesario construír un novo modo intelixente para realizar a dixitalización dos recursos e o ambiente mineiro, a intelectualización de equipos técnicos, a visualización do control do proceso de produción, a conexión en rede de transmisión de información. , e a xestión da produción científica e a toma de decisións.A intelixencia converteuse tamén no camiño inevitable para a transformación e mellora da industria mineira.

Actualmente, as minas nacionais están na fase de transición da automatización á intelixencia, e as minas excelentes son bos modelos para o desenvolvemento.Hoxe, imos dar unha ollada a algunhas minas intelixentes excelentes e intercambiar e aprender contigo.

1. Mina de mineral de ferro de Kiruna, Suecia

A mina de ferro de Kiruna está situada no norte de Suecia, a 200 km de profundidade no Círculo Polar Ártico, e é unha das bases minerais de latitude máis alta do mundo.Ao mesmo tempo, Kiruna Iron Mine é a mina subterránea máis grande do mundo e a única mina de ferro supergrande que se explota en Europa.

Kiruna Iron Mine basicamente realizou a minería intelixente non tripulada.Ademais dos traballadores de mantemento da cara de traballo subterránea, case non hai outros traballadores.Case todas as operacións son completadas polo sistema de control centralizado de ordenador remoto, e o grao de automatización é moi alto.

A intelectualización da mina de ferro de Kiruna benefíciase principalmente do uso de grandes equipos mecánicos, un sistema de control remoto intelixente e un moderno sistema de xestión.Os sistemas e equipos mineiros altamente automatizados e intelixentes son a clave para garantir unha minería segura e eficiente.

1) Extracción exploratoria:

Kiruna Iron Mine adopta a exploración conxunta de eixe + rampla.Na mina hai tres pozos, que se utilizan para a ventilación, o levantamento de mineral e rochas residuais.O persoal, os equipos e os materiais transpórtanse principalmente desde a rampla mediante equipos sen vías.O eixe de elevación principal está situado na parede do pé da masa de mineral.Ata agora, a cara mineira e o sistema de transporte principal baixaron 6 veces e o nivel de transporte principal actual é de 1045 m.

2) Perforación e voladura:

O jumbo de perforación de rochas úsase para a escavación de estradas e o jumbo está equipado cun instrumento de medición electrónico tridimensional, que pode realizar un posicionamento preciso da perforación.O jumbo de perforación de control remoto simbaw469 producido pola empresa Atlas en Suecia utilízase para perforar rochas no chanzo.O camión usa un sistema láser para un posicionamento preciso, sen tripulación e pode funcionar continuamente durante 24 horas.

3) Carga e transporte e elevación de mineral a distancia:

Na mina de ferro de Kiruna realizáronse operacións intelixentes e automáticas para a perforación, carga e elevación de rochas na capa, e realizáronse jumbos e raspadores de perforación sen condutor.

O rascador de control remoto Toro2500E producido por Sandvik úsase para a carga de mineral, cunha eficiencia única de 500t/h.Hai dous tipos de sistemas de transporte subterráneo: o transporte por correa e o transporte ferroviario automático.O transporte automático por orugas está composto xeralmente por 8 tranvías.O tranvía é un camión volquete de fondo automático para carga e descarga continua.O transportador de cinta transporta automaticamente o mineral desde a estación de trituración ata o dispositivo de medición, e completa a carga e descarga co salto do eixe.Todo o proceso está controlado a distancia.

4) Tecnoloxía de apoio e reforzo de tecnoloxía de pulverización de formigón de control remoto:

A calzada está apoiada polo apoio combinado de formigón proyectado, ancoraxe e malla, que se completa co pulverizador de formigón con mando a distancia.A vara de ancoraxe e o reforzo da malla instálanse polo carro de vara de ancoraxe.

2. "Future Mines" de Rio Tinto

Se Kiruna Iron Mine representa a mellora intelixente das minas tradicionais, o plan "Future Mine" lanzado por Rio Tinto en 2008 liderará a dirección do desenvolvemento intelixente das minas de ferro no futuro.

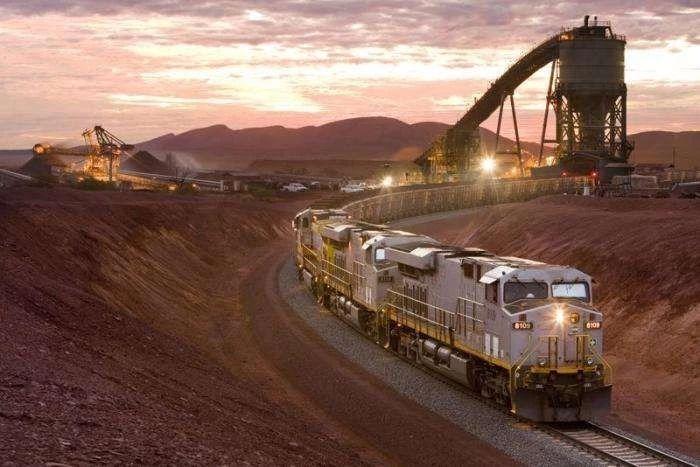

Pilbara, esta é unha zona marrón vermella cuberta de ferruxe, e tamén a zona de produción de mineral de ferro máis famosa do mundo.Rio Tinto está orgulloso das súas 15 minas aquí.Pero neste vasto sitio mineiro, podes escoitar o ruxido funcionamento da maquinaria de enxeñería, pero só se poden ver algúns membros do persoal.

Onde está o persoal de Rio Tinto?A resposta está a 1500 quilómetros do centro de Perth.

No centro de control remoto de Rio Tinto Pace, a enorme e longa pantalla da parte superior mostra o progreso do proceso de transporte de mineral de ferro entre 15 minas, 4 portos e 24 vías férreas: que tren está cargando (descargando) mineral e canto tempo dura. tardará en rematar de cargar (descargar);Que tren circula e canto tempo tardará en chegar ao porto;Que porto está cargando, cantas toneladas se cargaron, etc., todos teñen visualización en tempo real.

A división de mineral de ferro de Rio Tinto estivo operando o maior sistema de camións sen condutor do mundo.A flota de transporte automático formada por 73 camións estase aplicando en tres zonas mineiras de Pilbara.O sistema automático de camións reduciu os custos de carga e transporte de Rio Tinto nun 15%.

Rio Tinto ten o seu propio ferrocarril e trens intelixentes en Australia Occidental, que teñen máis de 1700 quilómetros de lonxitude.Estes 24 trens operan as 24 horas do día baixo o control remoto do centro de control remoto.Na actualidade, estase a depurar o sistema de trens automáticos de Rio Tinto.Unha vez que o sistema de trens automáticos estea totalmente en funcionamento, converterase no primeiro sistema de transporte de trens pesados de longa distancia totalmente automatizado do mundo.

Estes minerais de ferro son cargados nos barcos a través do despacho do centro de control remoto e chegan a Zhanjiang, Shanghai e outros portos de China.Máis tarde, pode ser transportado a Qingdao, Tangshan, Dalian e outros portos, ou desde o porto de Shanghai ao longo do río Yangtze ata o interior da China.

3. Mina Dixital Shougang

En conxunto, a integración das industrias mineira e metalúrxica (industrialización e informatización) está a un nivel baixo, moi por detrás do resto das industrias domésticas.Non obstante, coa atención e apoio continuos do estado, mellorouse ata certo punto a popularidade das ferramentas de deseño dixital e a taxa de control numérico do fluxo de procesos clave nalgunhas grandes e medianas empresas mineiras nacionais e o nivel de a intelixencia tamén está en aumento.

Tomando Shougang como exemplo, Shougang construíu un marco xeral de mina dixital de catro niveis en vertical e catro bloques en horizontal, do que paga a pena aprender.

Catro zonas: sistema de información xeográfica de aplicación GIS, sistema de execución de produción MES, sistema de xestión de recursos empresariales ERP, sistema de información OA.

Catro Niveis: dixitalización de equipos básicos, proceso produtivo, execución da produción e plan de recursos empresariais.

Minería:

(1) Acumule datos xeolóxicos espaciais en 3D dixitais e complete o mapeamento en 3D do depósito de mineral, da superficie e da xeoloxía.

(2) Estableceuse un sistema de seguimento dinámico de pendentes GPS para controlar a pendente regularmente, evitando eficazmente colapso súbito, desprendemento de terra e outros desastres xeolóxicos.

(3) Sistema de despacho automático de tranvías: realiza automaticamente a planificación do fluxo de vehículos, optimiza o envío de vehículos, distribúe razoablemente o fluxo de vehículos e consegue a menor distancia de transporte e o menor consumo.Este sistema é o primeiro en China e os seus logros técnicos alcanzaron un nivel avanzado internacional.

Beneficio:

Sistema de seguimento do proceso do concentrador: monitorea uns 150 parámetros do proceso, como orellas eléctricas de molino de bolas, desbordamento da niveladora, concentración de moenda, campo magnético do concentrador, etc., a operación de produción mestra a tempo e as condicións do equipamento e mellora a puntualidade e cientificidade do mando da produción.

4. Problemas nas minas intelixentes domésticas

Na actualidade, as grandes empresas nacionais de minería metalúrxica aplicaron sistemas de xestión e control en todos os aspectos da xestión e control, pero o nivel de integración aínda é baixo, que é o punto clave que se debe romper no seguinte paso da industria mineira metalúrxica.Ademais, tamén hai os seguintes problemas:

1. As empresas non prestan a suficiente atención.Despois da implementación da automatización básica, moitas veces non abonda con darlle importancia á posterior construción dixital.

2. Insuficiente investimento en informatización.Influenciado polo mercado e outros factores, as empresas non poden garantir un investimento de información continuo e estable, o que resulta nun progreso relativamente lento do proxecto de integración de industrialización e industrialización.

3. Hai escaseza de talentos baseados na información.A construción de informatización abarca tecnoloxías modernas de comunicación, detección e información, intelixencia artificial e outros campos profesionais, e os requisitos de talento e forza técnica serán moito máis altos que nesta fase.Na actualidade, a forza técnica da maioría das minas en China é relativamente escasa.

Estas son as tres minas intelixentes que che presentaron.Son relativamente atrasados en China, pero teñen un enorme potencial de desenvolvemento.Actualmente, a mina de ferro de Sishanling está en construción con intelixencia, altos requisitos e altos estándares, e esperaremos e veremos.

Hora de publicación: 15-novembro-2022